ダイキン工業株式会社「データサイエンスで未来を拓く〜ダイキンDICTによる次世代DX人材育成〜」

JDSCとダイキン工業株式会社は2020年10月に資本提携を行い、IoTデータとAIを用いた空調事業のアップグレードと顧客体験の向上に共同で取り組んでいます。共同開発したことが公開されている2つのAIは、2021年夏より実際の業務にて試験運用を開始。プロジェクトには2017年に開設されたダイキン工業の若手メンバーも参加しました。本セッションではダイキン工業株式会社 空調生産本部の池田主席技師をお招きし、本プロジェクトの意義と成果を振り返ります。

理想の空気を追求し、グローバルに事業を展開

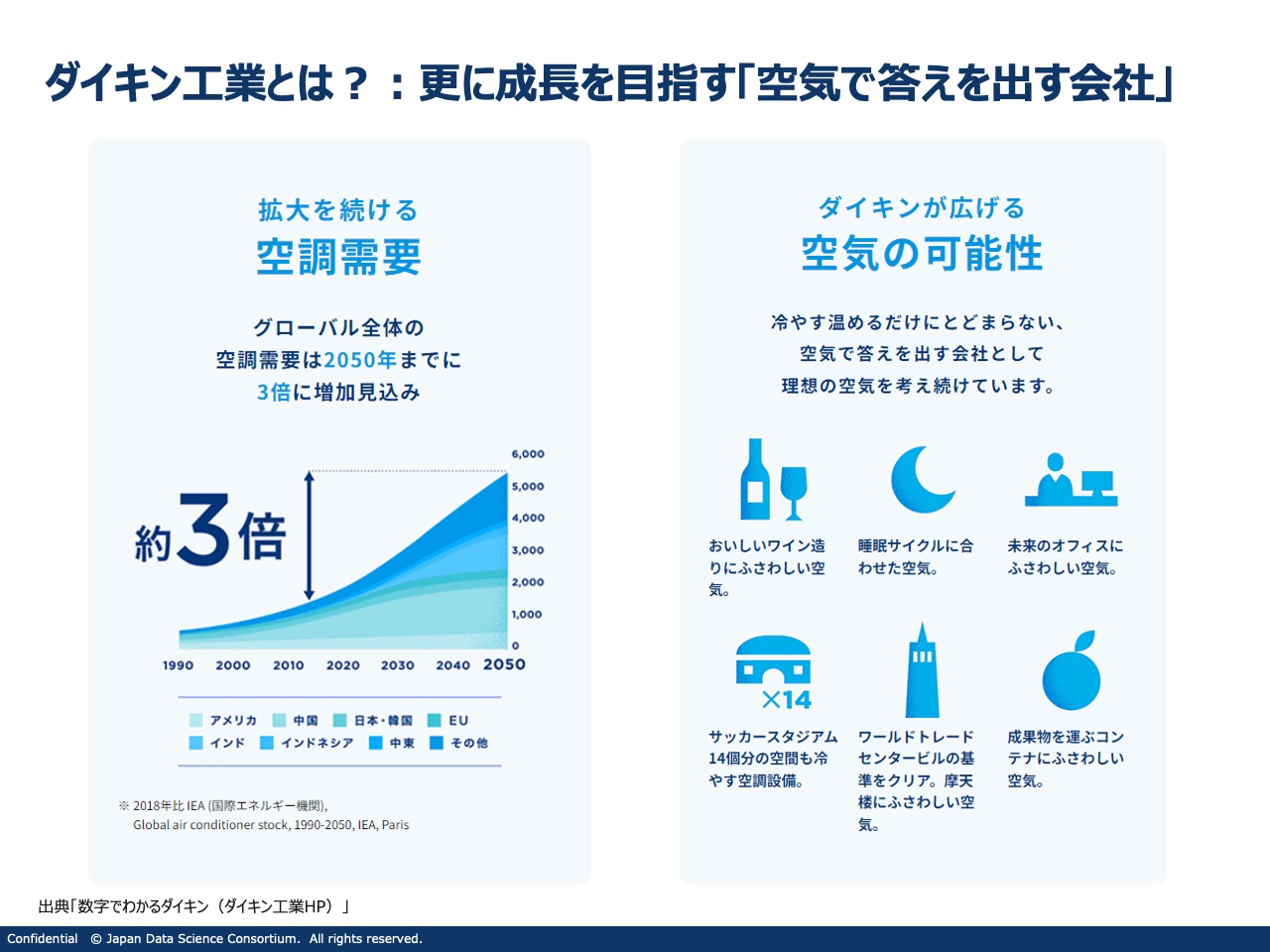

佐藤:ご存知の通り、ダイキン工業様はグローバルナンバーワンの空調メーカーです。2050年までにグローバルでのマーケットがさらに3倍伸びていくという見込みの中、「空気で答えを出す会社」をキーワードに、家庭からオフィス、商業施設、工場や倉庫など、あらゆる空間において空調ソリューションを取り扱っておられます。

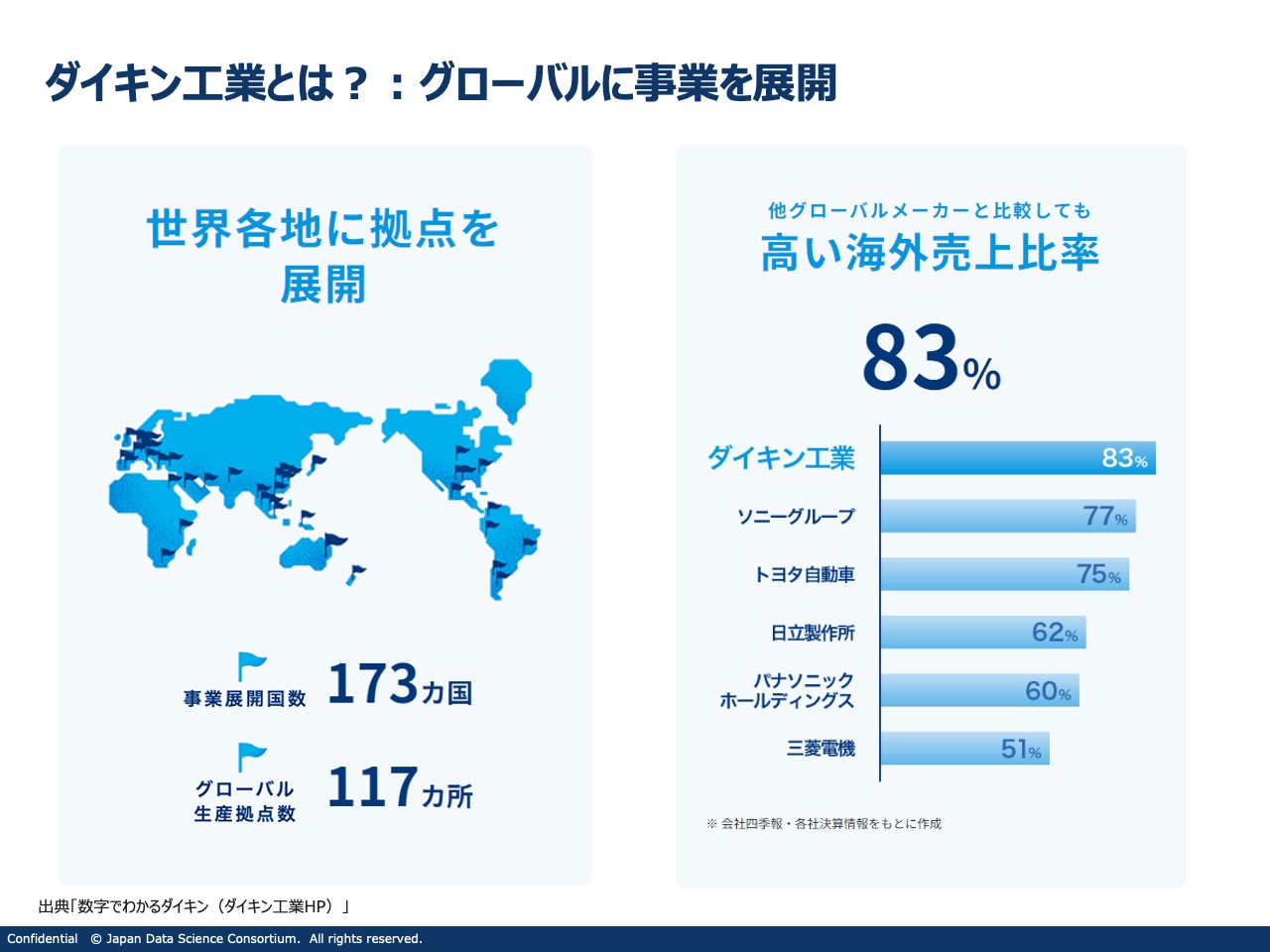

この10年間で売上は倍増し、2022年度の売上は4.4兆円。グローバル展開も非常に進んでいて、海外売上高比率が83%にものぼります。

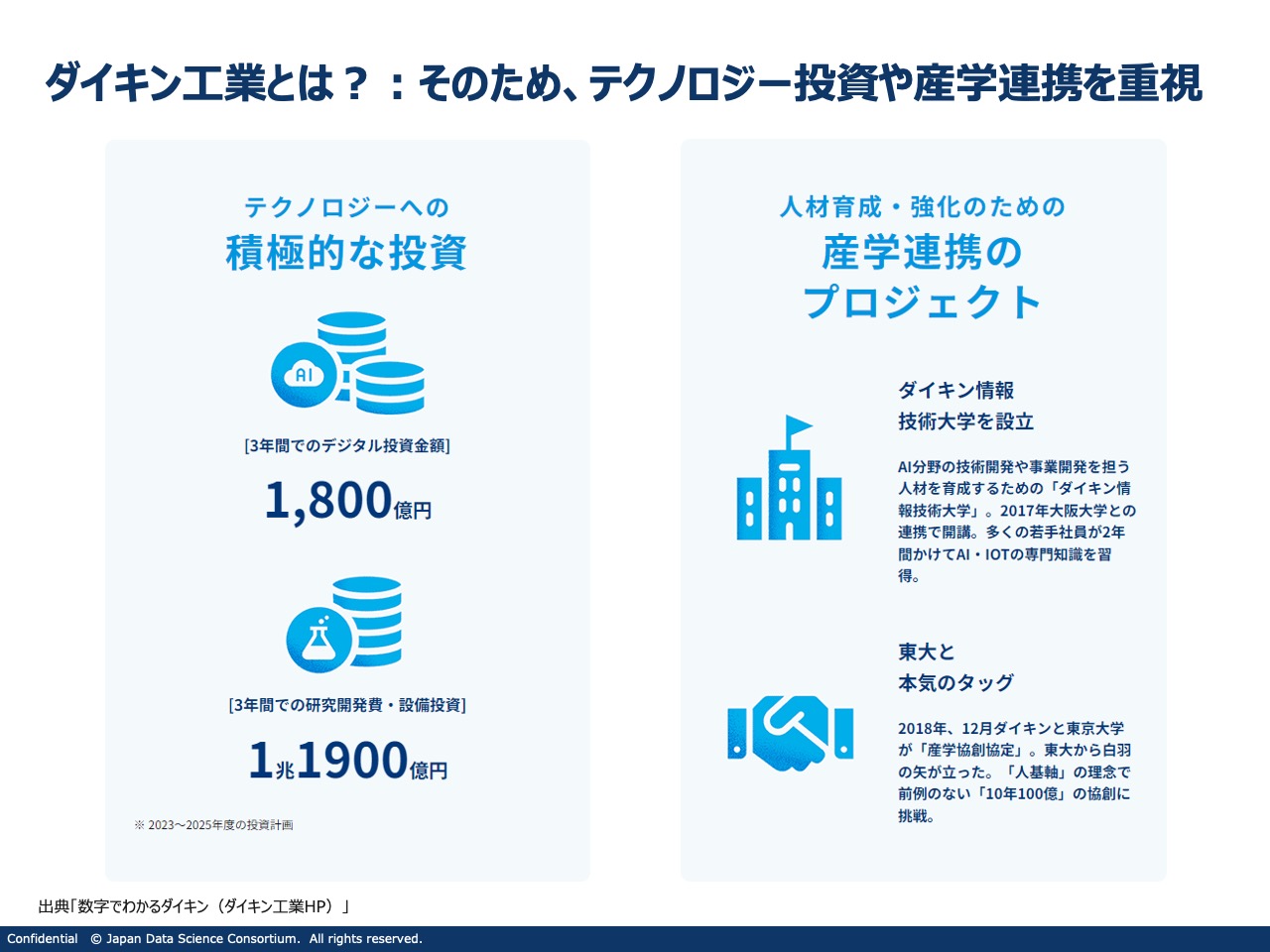

また、経済産業省の定めるDX銘柄にも複数回選定され、内閣府主催のオープンイノベーション大賞も受賞されるなど、日本の製造業を代表するDX推進企業でもあります。テクノロジーに積極的な投資をされ、産学連携、オープンイノベーションも重視されています。

AIの実装で製造業の付加価値を創出

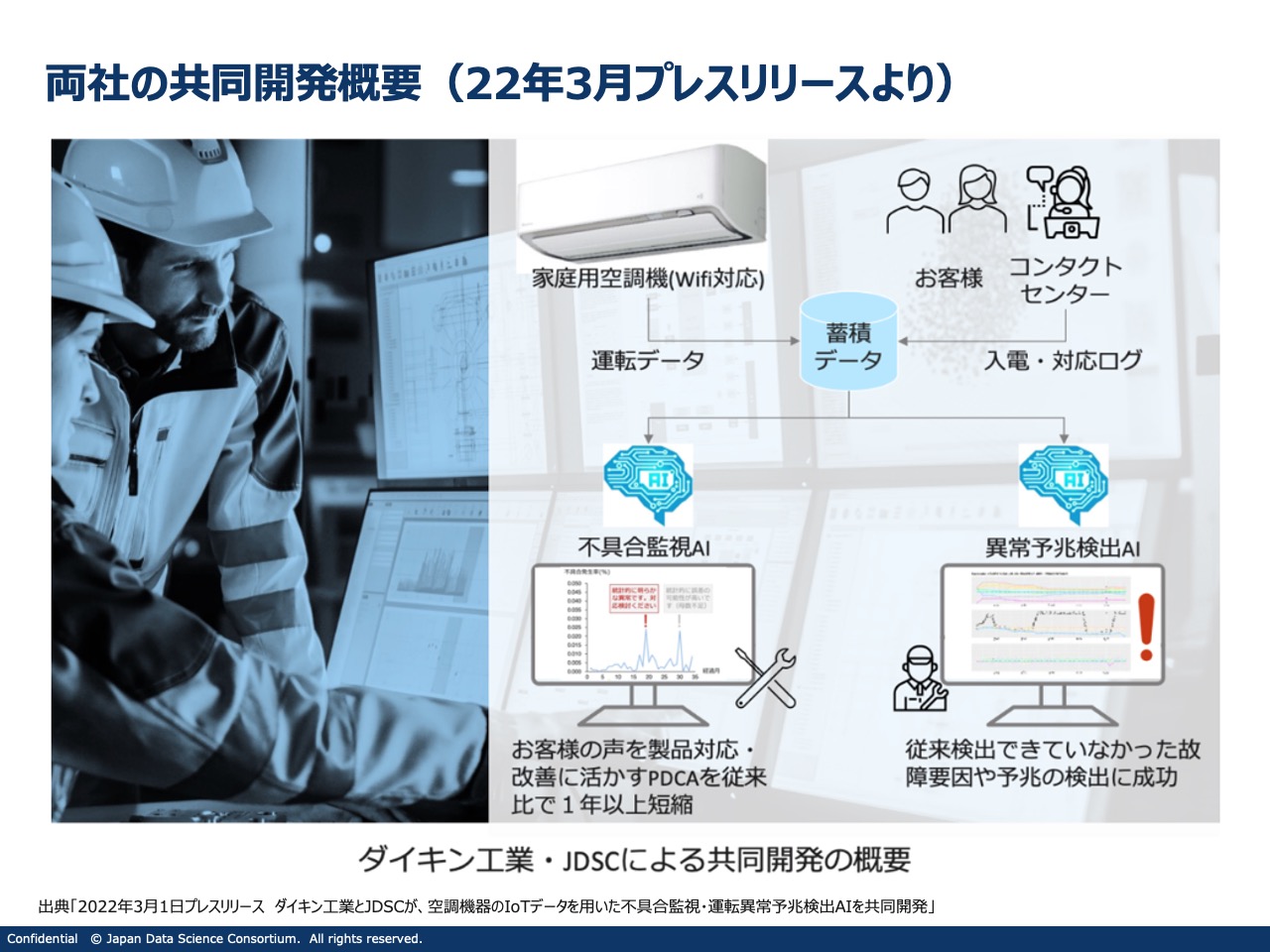

佐藤:それでは今回、ダイキン工業様と弊社で共同開発した「不具合監視・運転異常予兆検出AI」について、中橋さんからご説明をお願いできますか。

中橋:不具合監視は、市場における不具合の発生状況から製品の設計に関わるものを素早く検知して、早期に改善を図るものです。ダイキン工業様ではお客様の声や不具合の状況を分析することでよりよい顧客体験へつなげていく取り組みを行っています。

従来は人の手によって行われていた不具合検知の工程において、AIを用いて早期にアラートを出すことで、人の判断をアシストする機能を2021年夏から業務に適用しています。その結果、従来の製品対応や改善のPDCAサイクルに比べて1年以上早く、不具合のフィードバックを行い、商品の改善に繋げることができました。

運転異常予兆検出では、遠隔で取得した運転データを分析することで機器に発生している異常や不具合を特定し、ダウンタイムを短縮化する/最終的にはダウンタイムのゼロ化に取り組んでまいりました。これまで空調機の不具合の発生状況は現場での確認が必須であるため、複数回の訪問を重ねることもありお客様のご不便につながっていました。

ダイキン工業様では空調機のセンサー、データの蓄積を続け、異常個所の特定、発生予兆の検出を可能とするAIを構築しました。これによりお客様への対応をより効果的に行えるようになりました。

佐藤:既に実装されて、成果も出ているということでよいでしょうか。

池田:はい。まず不具合監視の方はすでに生産本部での業務プロセスに組み込まれており、毎月幹部が集まって、監視を見ながらどのような対応をするか話し合っています。Wi-fiを使った予兆検知は空調機だけでなく給湯器への応用、ヨーロッパを中心とするグローバル展開も視野に入れておりまして、いずれも弊社の品質管理のプロセスに欠かせないものとなっています。

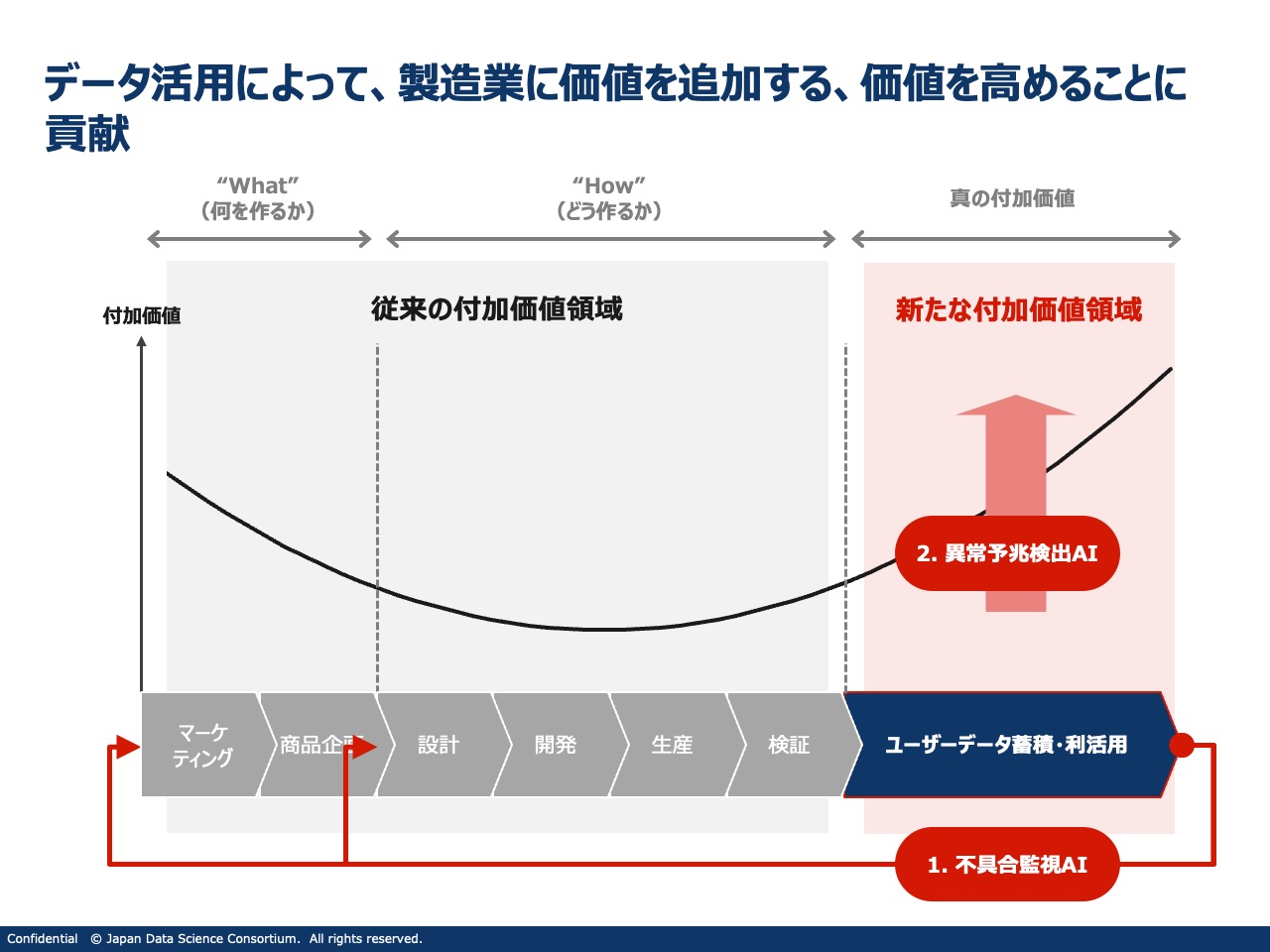

佐藤:製造業においてIoTが進んでくると、データをいかに蓄積、利活用して新たな価値を追加していくかということが非常に重要になると思います。「不具合監視」、「異常予兆検出」はいずれも製品に付加価値を乗せること、サービスの強化につながるものですよね。

プロジェクトが商品開発のフィードバックを早められるのであれば、製造業全体の付加価値向上につながっているのかと思い、やりがいを感じます。

JDSCが強みとする「三位一体」の提案力と実行力

佐藤:ダイキン工業様の社内ではJDSCはどういった位置づけで、どのような経緯で共同開発に至ったのでしょうか。

池田:もともとデータ分析のニーズがあったところ、常務の米田から「JDSCさんという会社と何かできないか?」という話がありました。これまでもコンサル会社の方とはお話したことがあったものの、実現可能性が低くプロジェクトの実行には至っていませんでしたので、最初は「本当にやるの?」と半信半疑だったのですが、とにかく一度やってみようということになりました。

佐藤:おっしゃるようにコンサル会社やAIのスタートアップ、ソリューション会社が増え、必ずしもうまくいっている事例ばかりではない中で、協業の機会をいただけたことはありがたいと思っています。中橋さん、我々の成果の出し方、価値の出し方は他社とどう違うのでしょうか。

中橋:我々の強みは、三位一体での提案・実装力です。ビジネスコンサルタント、データサイエンティストとエンジニアがチームを組んで課題を解決するためにデータを分析し、モノを作って、お客様の業務に組み込んでいくところまで、一気通貫、ワンチームでできるところだと思っています。今回池田さんが抱えていた課題に対し、我々が手を動かすところまでもっていけたというのが一つの成功要因だったのではないでしょうか。

池田:そうですね。空調機の制御に携わる私たちは、その瞬間、何が起きているのかを切り取って異常を判定することは得意なのですが、長大なデータを残して何かをやるということは苦手としていました。そこへデータ分析を得意とするJDSCさんの強みが組み合わさり、今回の取り組みにつながったと思います。

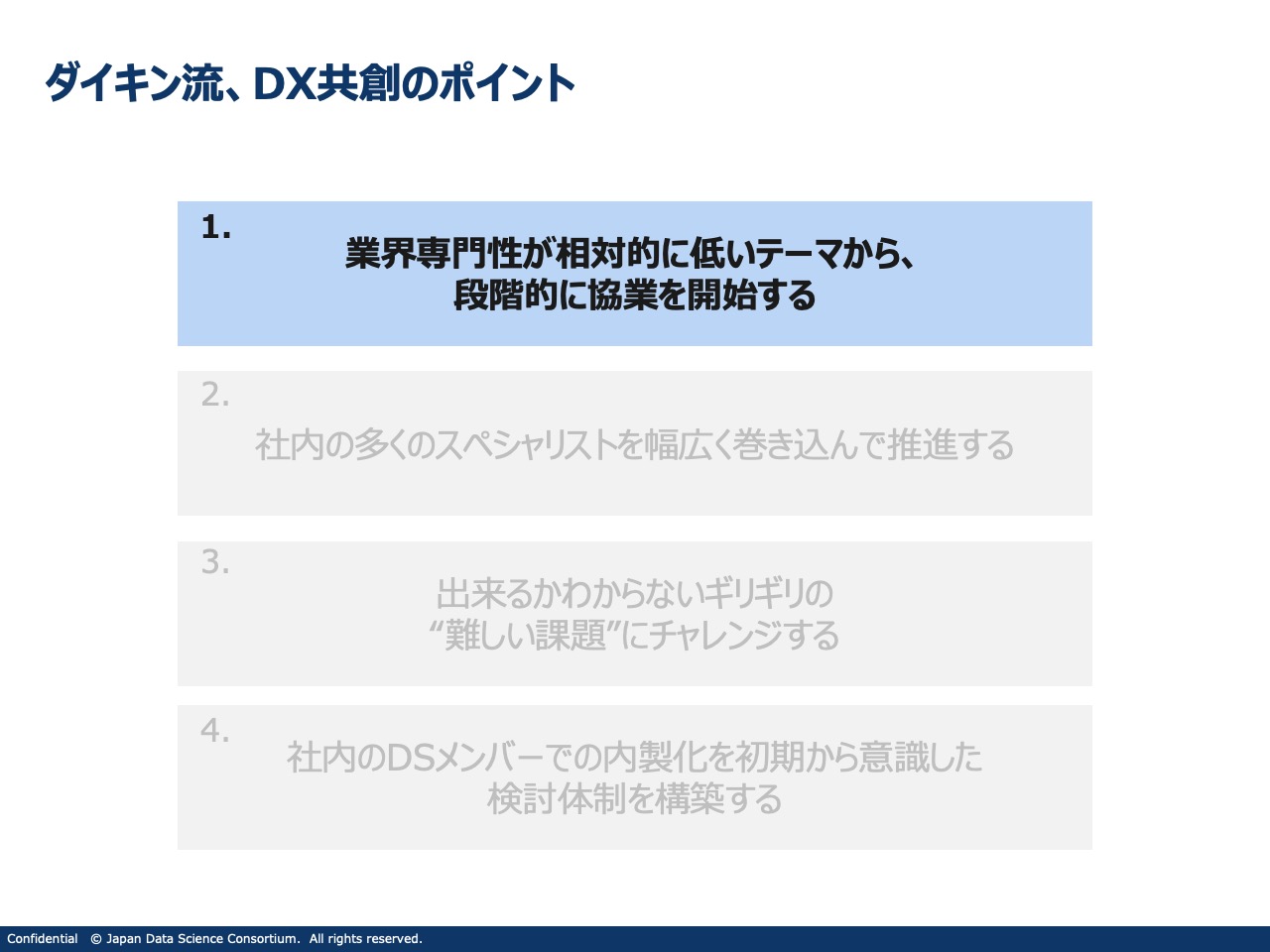

専門性の低いテーマから段階的に協業をスタート

佐藤:機械の構造や仕組みを含む深い議論をするためには、業界や機械に関する知識がないとなかなか難しかったと思います。当時の苦労話などありますか?

中橋:協業開始当初は専門知識がなく、空調機というと室内機を連想していました。ある時「空調機の中身を見せてほしい」とお願いすると、室外機を持ってこられて。業界の皆さんからすると当然だったのですが、我々にとってはなるほど、空調機というのはこっちのことなのかと勉強になりました。

協業を進めていくにつれて、空調機の機構や冷媒の流れなどを具体的にイメージできるようになり、そこからデータ分析の解像度が一段上がりました。

佐藤:池田さんのご配慮で、専門性が比較的低いといえるルームエアコンから協業を開始させていただきました。プロジェクトの設計にあたって、池田さんはどのように考えられていたのでしょうか。

池田:まずは我々が苦手とする大量のデータの分析をお願いしました。すると、「なぜこういう異常行動になるんですか」「この不具合はどういう場合に出るんですか」と中身についての質問をたくさんしてくれたんです。データのことだけでなく機械やシステムにも関心をもってくれるのであれば、空調機のデータを使って僕らには発想できないことができるのではと思い、途中で舵を切ったことを覚えています。

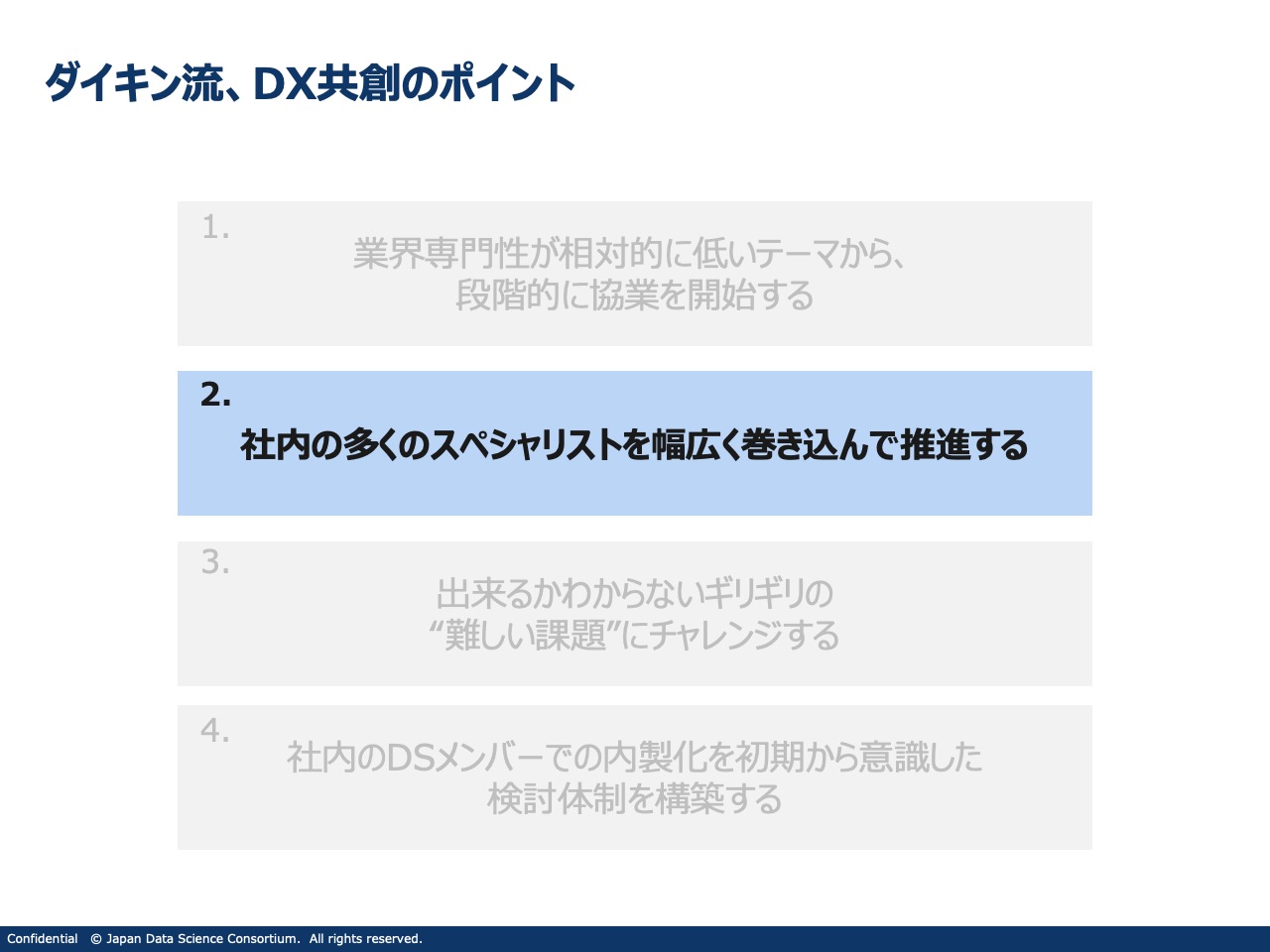

部門横断のタスクフォースで縦割り組織を打破

佐藤:多くのスペシャリストを巻き込んで、毎回20人超えるチームを編成していただいています。タスクフォースの設計にも池田さんの想いがこめられているとのことですね。

池田:空調機専門メーカーである弊社では、構造、冷媒、制御、ハードウェアなどおのおのの専門性を高めていくとどうしても組織が縦割りになってしまいます。それをどこかで変えなければと考えていました。

今回のプロジェクトは社内の各部門が「やりたい」と思える価値あるものでしたので、縦割り組織を打破するのに格好のテーマでした。新しい商品を作ろう、不具合を早く見つけようと、あらゆる部門のメンバーが協力できる取り組みとして活用させていただいたかたちです。

佐藤:社内の組織改革の一助になれているのでしたら嬉しいです。JDSC側では、専門家とともに進めることでどういった影響がありましたか?

中橋:空調機のスペシャリストが分析結果を一緒に見てくれることは心強かったです。例えばVRV(※1)のデータが我々には理解できないような挙動を示していて悩んでいたとき、専門部署の方がデータを見ただけで「原因は特殊制御だね」と言い当て、確認するとその通りでした。

印象的だったのは、池田さんから「データサイエンスの技術だけでは分析はできず、ドメイン知識が絶対に必要なんだ」とチーム全体に言っていただいたこと。データサイエンスの専門家と空調機の専門家が一緒にプロジェクトを推進できるということを嬉しく思っています。まだまだ専門知識はおよびませんが、皆さんと同じ目線で会話できるよう、日々キャッチアップするようにしています。

中上:私はプロジェクトの中でサーミスタの予測モデルというものを作成しています。モデル構築で最初に必要なのは予測モデルで使える情報集合を整理することです。

もちろん専門家に相談すればクイックに情報を得られますが、そのためにはこちらが適切な質問を投げかけなければいけません。その際に大事なのはドメイン知識です。今回の空調機モデルで必要なのは、熱力学や、空調機やヒートポンプが動く仕組みについての知識でした。

当初は知識が足りず苦労したこともありましたが、ある程度勉強してから質問すると、その説明について理解を深めることができ、予測モデルの構築に役立てることができました。大変だった一方で、最終的には心強いサポートを得られたと思っています。

佐藤:データサイエンティストが機械や製品、実際の物理現象まで理解しながらデータサイエンスを組み合わせていくということは弊社の強みだと思いますし、同時にそこまでやらないと十分な価値を提供できないのではと思います。

池田:その点は弊社側でも非常に勉強になっています。ソフトウェアの技術者は、ともすると決まった仕様に合わせて作るだけになってしまいますので、中上さんのような方と一緒に仕事をすることで、「自分たちも知識をつけて学んで提案していかないと」と意識を改めることができました。

内製化を目指しDX人材を育成

佐藤:プロジェクトの中では、できるかできないかギリギリの難しい課題にもチャレンジしました。また、将来的には内製化するという意識も当初からあったと思います。このあたりの体制はどのように構築されたのでしょうか。

池田:ダイキンの強みは顧客向けのサービスなんです。例えば1台の室外機に複数台の室内機が接続されているVRVでは、早く原因を確かめなければいけません。ですからルームエアコンのような比較的専門性の低い領域で空調機の原理を理解してから、難しいところにチャレンジしようと意識はしていました。

自分たちでデータが扱えずにすべて外部にお任せすると、POCで終わってしまったり汎用性がなかったり、少しの仕様変更で莫大な費用がかかったりすることを経験していたので、データの扱いを含めて手の内にするということも重要なポイントでした。

佐藤:難しいテーマにチャレンジするということと、内製化を目指すということ、同時に実現しようとするとバランスが難しいですよね。JDSCではどのように進めてきたのでしょうか。

中橋:大切なのはまず課題を全体像としてとらえ、現象をしっかり理解するということです。

例えば、すでに具体的な課題として設定されているものを分析してほしいといわれたとしても、その課題はどのような構造になっているのか一度整理します。全体像を明確にしたうえで「本当にここだけでいいんですか」と原点に立ち返り、具体的な方法を示したり、全体を俯瞰した解決策を提案したりします。

ダイキン工業様には「ダイキン情報技術大学(DICT)」という若手向けの社内講座があり、弊社とのプロジェクトでもDICT生の皆さんとコミュニケーションしました。皆さん優秀ですが、そもそもどのような課題があってどのように分析していくかというアプローチを設計する部分については、もう少し経験が必要という印象でした。

課題の特定や分析の設計はまだまだ体系立てられておらず、個人の経験に依存している部分があるので、内製化に向けた技術移管のためには頻度高くコミュニケーションして我々のノウハウ、考え方、アプローチを共有できればと思っていました。

佐藤:中上さんはDICT生と一緒にやってきた中でどのように感じましたか?

中上:まずRA(ルームエアコン)の不具合検知を一緒に進めさせていただきました。あくまでも主体はDICT生、我々は基本的にサポートという立場で、解決すべき課題を設定し、分析してアプローチしていきました。そこで彼らが設定した内容は、本当に価値あるものでした。機械学習の「教師なし学習」というやや難しいトピックを選ばれたので正直最初は「できるのかな」という不安もありましたが、最終的にはこのデータの範囲でできるこことを明示したうえで、分析結果とそれをもとにとるべきアクションまで提示できており、素晴らしい成果となりました。我々としてもDICT生にとってもよい経験になったと思っています。

佐藤:プロジェクトを経験して、DICT生たちはどのように変わったのでしょうか。

中本:最も大きいのは、課題を特定するというところに意識が向いた点です。皆さん優秀で、分析の技術やアルゴリズムの組み立てに関しては知識をもっているので、あとは分析の手前の部分で経験を積むことが重要です。

数カ月の取り組みの中でテーマや仮説の設定を複数回行ったおかげで、課題を特定して分析として設計する工程を繰り返すことができ、彼らの意識が明確に一段上がったことを感じました。

佐藤:米田常務も「課題の設定がすべてである」とよくおっしゃっています。まさにそこに貢献できていたといえるかもしれません。 毎年入れ替わるDICTメンバーとの接点を繰り返しいただけるという点でも、ダイキン工業様の組織の一部になれているのかなと思います。

池田:DICT生は1年間データ分析などを集中的に学び、その後2年目は現場に配属されてPBLを経験します。この制度のよいところは、DICTで学んだ知識を使いたいという意識が生まれ、最終的には課題意識に目を向けてくれるということです。大変頼もしく思いますし、メンバーが増えていると聞いて嬉しく思いました。

海外展開やデジタルツイン、都市の省エネ化も視野に

佐藤:4年間の共同研究ではさまざまな成果を出すことができました。今後はどのようなことをやっていきたいですか?

池田:いい空間を作り続けるというのが我々の使命であり、そのためのデータ分析もグローバルで共感を得ている取り組みの一つです。ルームエアコンで作ったデータ分析の基盤を業務用のVRVで活用できているのと同様に、海外でも展開できるんじゃないかという検討段階まで進んでいます。グローバルの技術者、データサイエンティストの育成についても、これから一緒に考えていけたらと思いました。

中上:私はアクチュエアーターをベースにセンサー値を予測する空調系モデルを作っているのですが、最終的なゴールはモデルを作ることではなく、そのモデルをビジネスにし、インパクトを出すということです。

空調機というのは「良い空間」を実現するための機械ですが、実現したい空間に合わせて、この空間なら100パターンのうちAがいい、この空間を実現したいならBがいいといったシミュレーションを製造段階からできるようなモデルを作っていきたいです。

佐藤:なるほど、デジタルツインですね。

中橋:プロジェクトキックオフのワークショップで、デジタルツインが実現できたらどんなサービスができるのか考えました。その答えの一つとして「空間を演出する」というものがありました。

現在御社は「空調機を作るモノづくりの会社」から「空間演出のサービスを提供する会社」に変革している最中だと思うので、そのサービス作りを全力で支援させていただきたいと考えています。

個人的にもう一つ、せっかく空調機という機会をいただいていますので、単独の家庭またはビルだけではなく、街全体の省エネ化に取り組めたらと思っています。

具体的には、街のさまざまな場所に設置されているダイキン工業様の空調機が互いに協調して、ユーザーに不便を感じさせることなく電力需給のひっ迫に対応していくというようなものです。

佐藤:空調はアクチュエアーターの一つではありますが、エネルギー全体で考えて電力需給、発電など、他の要素を含めた全体最適にも繋げられるのではないかと考えると面白いですね。

4年間、ありがとうございました。今後もいろいろな形で協業していければと思っておりますので、引き続き宜しくお願いいたします。

※1 VRV:1台の室外機に複数の室内機を接続する空調システム

————————————————————————————-

■ダイキン工業株式会社 空調生産本部 デバイス技術グループリーダー主席技師

池田 基伸 氏

2004年ダイキン工業株式会社入社。業務用空調機のハードウェア技術者としてインバータ開発に従事。2019年にデバイス技術グループグループリーダーに就任し、グローバルの家庭用から業務用空調機のハードウェア、ソフトウェアの戦略、開発を推進。

■株式会社JDSC VPoDS

中橋 良信

■株式会社JDSC

中上 亮

■ファシリテーター

株式会社JDSC 常務執行役員COO

佐藤 飛鳥

文/大貫翔子

この記事をシェアする

【対談】 ビジネスにおけるデータ活用とAIのこれから〜未来の市場で勝つ戦略〜

導入事例・実績TOPセンコー株式会社「物流にDX革命を起こす次世代オペレーションシステムのすべて」

導入事例・実績TOP